Werkzeuganalyse

Hier beginnt die Qualität der Bauteile

Gussaufmaßkontrolle, Werkzeuganalyse, Werkzeugbruch, Werkzeugreparatur, Erstellung von Werkzeugduplikaten

Wir ist auf eine Vielzahl von Analyseumfängen im Werkzeugbau spezialisiert. Durch die eingesetzten optischen Sensoren aus dem Hause ZEISS können wir ein breites Einsatzspektrum abdecken. Die hochflexiblen Sensoren ermöglichen auch Großwerkzeuge bis 50 Tonnen Gesamtgewicht schnell und hochgenau zu erfassen. Wir unterstützen Sie in allen messtechnischen Anforderungen bei diesem Themenkomplex. Als Ziel steht immer Ihre Kosten- und Zeitersparnis für uns im Vordergrund.

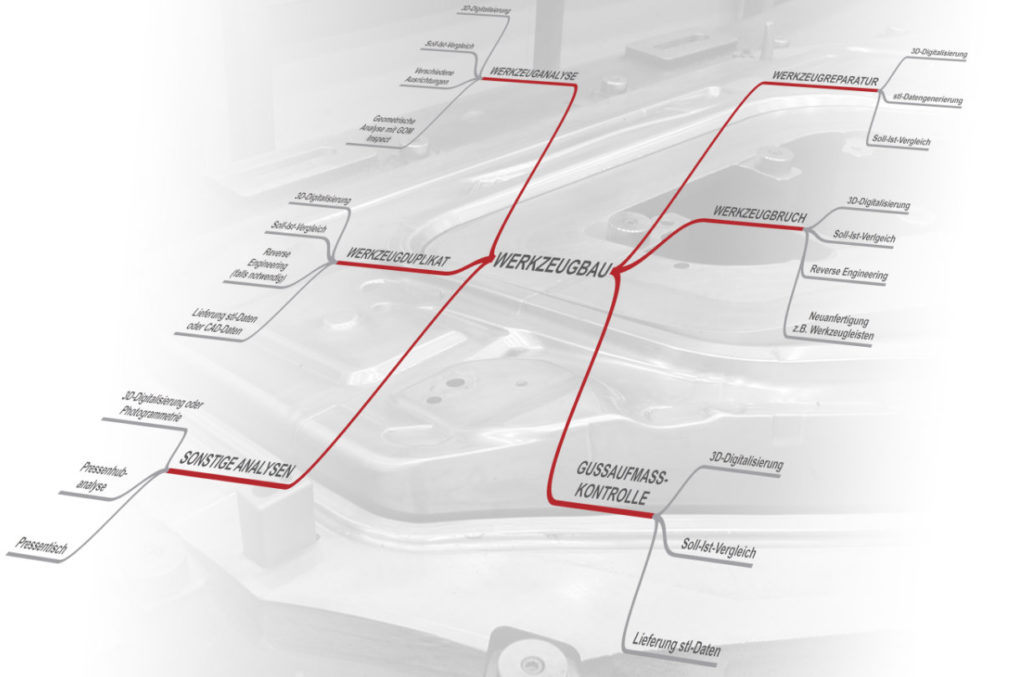

Dienstleistungsprozesse im Werkzeugbau

Einsatzgebiete der optischen Messtechnik im Werkzeugbau

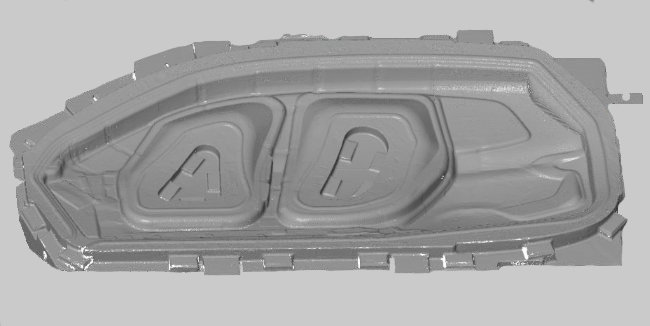

Gussaufmaßkontrolle

Auf Grundlage digitalisierter 3D-Modelle von Gussrohlingen erhalten Sie eine neue Präzision in der Fräsprogrammerstellung. Was ehemals in aufwändigen „Freifahrprogrammen“ manuell geprüft werden musste, kann heute bereits mittels unseren gelieferten Daten im Vorfeld bei der Erstellung des Fräsprogramms berücksichtigt werden.

Daraus ergeben sich folgende Vorteile für Sie:

- unkontrolliertes „Treiben“ des Vollformgusses; Speiser / Steiger kann berücksichtigt werden

- Vermeidung von Messerkopfkollisionen beim Fräsen

- Qualitätssicherung bei der Gussanlieferung

Werkzeuganalyse

Im Prozess Werkzeuganalyse werden mehrere Themen von uns untersucht.

- Geometrieanalyse nach dem Zusammenbau

- Verschleißanalyse

- Erfassung Ist-Zustand und Archivierung der Daten

Diese Prozessergebnisse bringen Ihnen folgende Vorteile:

- gesicherter Ist-Geometriestand vor dem ersten Einfahren

- aktueller Datenstand des Werkzeuges

- Backup-Lösung bei Werkzeugbruch

- schnelle und kostengünstige Möglichkeit zur Fehleranalyse

Werkzeugbruch

Im Falle eines Werkzeugbruches ist es unerlässlich präzise 3D-Daten für die Neuanfertigung der betroffenen Werkzeugteile zu haben. Nach der provisorischen Reparatur der Bereiche startet unser Messprozess. Als erstes steht die Digitalisierung und die Werkzeuganalyse (Soll-Ist-Vergleich) im Vordergrund, darauffolgend wird das CAD Modell der betroffenen Bereiche mittels Reverse Engineering erstellt. Auf Grundlage dieses hochpräzisen Datenmodells kann direkt ein Ersatzteil gefräst werden. Der Einbau und Einsatz der neu gefrästen Werkzeugteile kann ohne aufwändige Einarbeit erfolgen.

Werkzeugreparatur

Unser Dienstleistungsangebot in der 3D-Messtechnik kann hochflexibel und vielseitig bei Werkzeugreparaturen eingesetzt werden. Die relevanten Bereiche werden vor und nach dem Auftragsschweißen digitalisiert. Diese Daten werden zum Einen für den Vergleich “Vor- zu Nach- Reparatur” und zur Datenarchivierung verwendet, zum Anderen bilden die erfassten Daten die Grundlage für den anzubringenden Auftrag beim Schweißen.

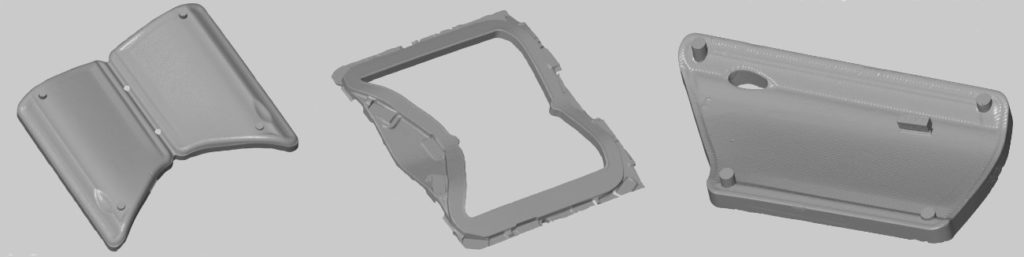

Erstellung Werkzeugduplikat

Auch bei der Herstellung von Werkzeugduplikaten können wir Sie unterstützen.

Wir digitalisieren die gesamte Oberflächengeometrie bei Ihnen vor Ort oder bei uns im Hause.

Diese Daten können in unterschiedlichen Datenformaten ausgegeben werden.

Auf Basis dieser Datengrundlage werden die neuen Werkzeuge gefräst.

Die so erstellten Werkzeugduplikate haben folgende Vorteile:

- kostengünstige Herstellung

- hohe Formflächentreue gegenüber dem zu duplizierenden Werkzeug

- geringe Anzahl von Q-Schleifen

- Reduzierung kostenintensiver Werkzeugbearbeitung

- schnelles Freifahren des neuen Werkzeuges

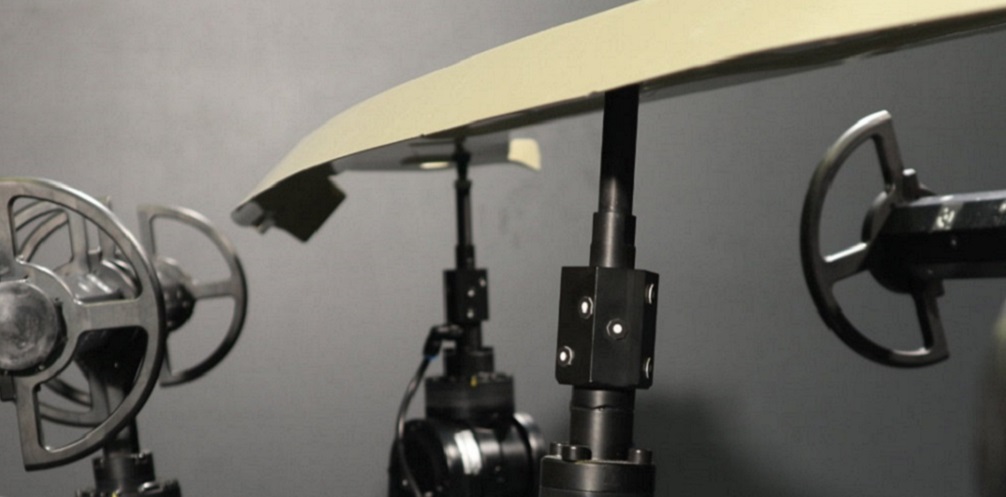

Laserhärten

Stark beanspruchte Bauteile und Maschinenkomponenten aus Metall werden durch das Verfahren des Laserhärtens gezielt beeinflusst, um Verschleiß, Abnutzung und Verformung der Bauteile zu vermeiden. Das laserbasierte Randschichthärten selbst ist eines der schnellsten Verfahren der Lasermaterialbearbeitung um dauerhaft beständige Metallbauteile zu erzeugen, die zudem verzugsarm gehärtet werden. In der Theorie wird hierzu auf bekannten Oberflächen (CAD-Daten) die Bahnprogrammierung durchgeführt. Da beim Laserhärten Genauigkeiten von wenigen Zehntel Millimeter gefordert sind, ist eine genau bekannte Istgeometrie eine Grundvoraussetzung. Hier kommt wieder die Sensorik der Firma ZEISS ins Spiel. Mit dem ATOS 5 oder ATOS 5X können Werkzeugoberflächen hochgenau und großflächig erfasst und für die Bahnprogrammierung der Laserhärteanlage als Grundlage dienen.

sonstige Analysen im Werkzeugbau

Selbstverständlich führen wir auch alle weiteren Geometrieanalysen im Werkzeugbau durch.

Dies beginnt bei der Pressenanalyse und führt über die Analyse der Hubeinheit bis zu Spezialanalysen bei unklaren Fehlerbildern der werkzeugfallenden Bauteile.

Sprechen Sie uns an, wir unterstützen Sie!