Reverse Engineering

Vom Scan zum Modell

Reverse Engineering bezeichnet den umgekehrten Konstruktionsprozess. Über das reale Bauteil wird ein Datenmodell (CAD-Flächen-/Volumenmodell) erstellt.

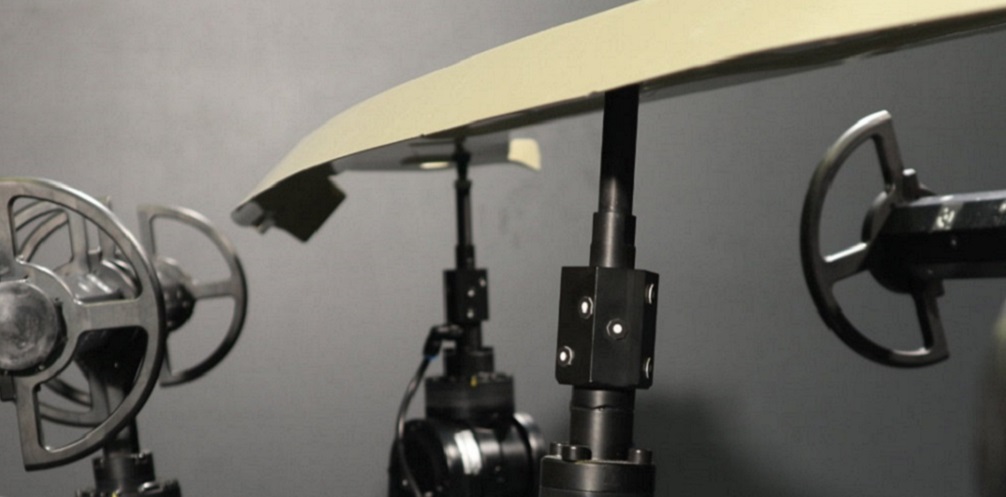

Bei fehlenden Konstruktionsdaten oder -zeichnungen wird unter anderem dieses Verfahren eingesetzt. Eine weitere Anwendung findet Reverse Engineering bei geänderten Bauteilen oder Werkzeugen, die nicht mehr der ursprünglichen Konstruktion entsprechen. Mithilfe von modernen, hochauflösenden 3D-Streifenlichtscannern wird die Datengrundlage für das Reverse Engineering gelegt. Die Datenerfassung erfolgt berührungslos, somit können auch empfindliche Bauteile ohne der Gefahr von Beschädigungen erfasst werden.

Beispiele für Anwendungen von Reverse Engineering

- Änderungen von Bauteilgeometrien

- Fehlende Konstruktionsdaten

- Formfindung über manuelle Gestaltungsmethoden, z.B. Modellbau, Design

- Einzelstücke oder unersetzliche Kunstgegenstände

- sofortiger Nutzen der CAD-Flächen für Folgeprozesse

Prinzipielle Vorgehensweise zur Rekonstruktion modifizierter oder beschädigter Werkzeugkomponenten

Datenerfassung

Nach der Bauteildigitalisierung mittels ATOS wird ein 3D-Modell (stl-Datensatz) erzeugt und ausgegeben.

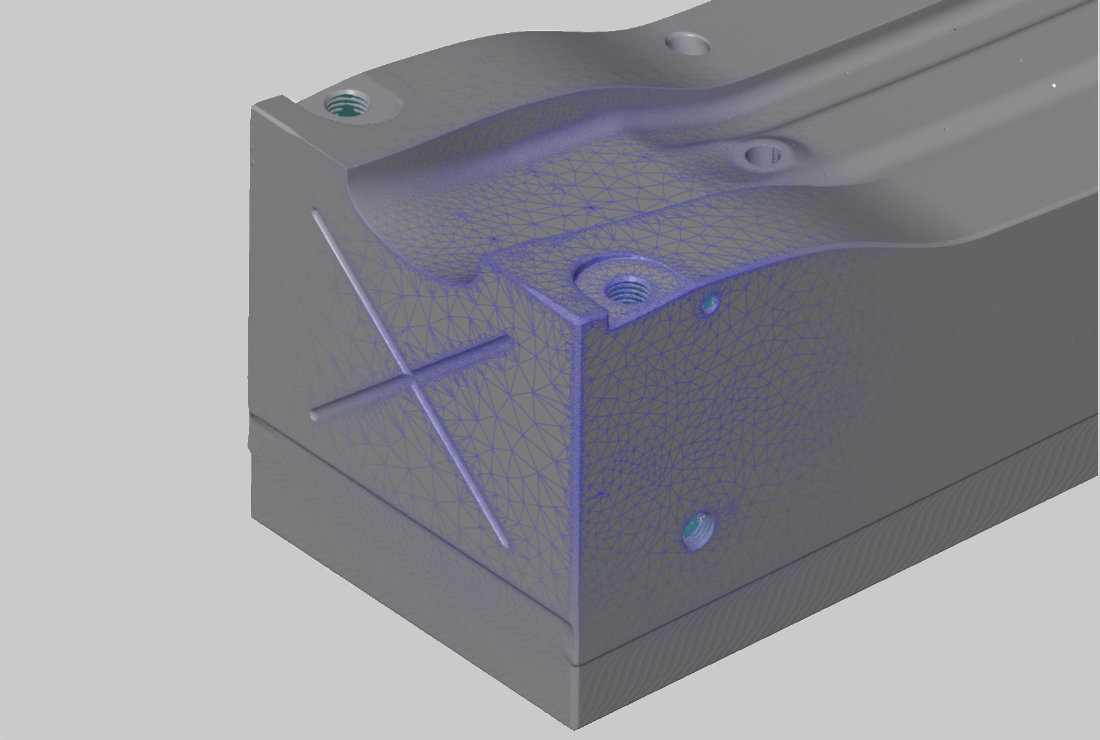

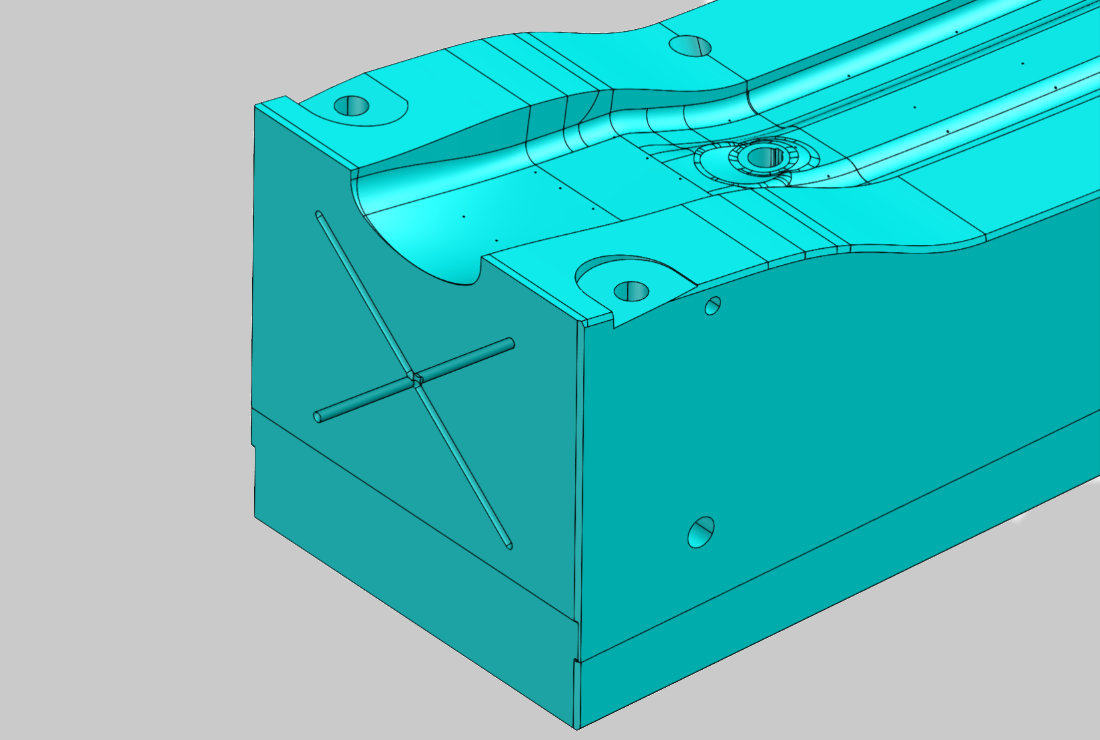

Erzeugung von Regelgeometrien

In diesem Prozessschritt werden die Grundgeometrien in der CAD Software erzeugt. Diese Grundgeometrien (Regelgeometrien) werden für die Basisfläche, die Seitenflächen, Bohrungen und Taschen verwendet. Die Informationen werden aus der Konstruktionsabsicht und auf Grundlage des 3D-Netzes abgeleitet.

Erzeugung von Freiformflächen

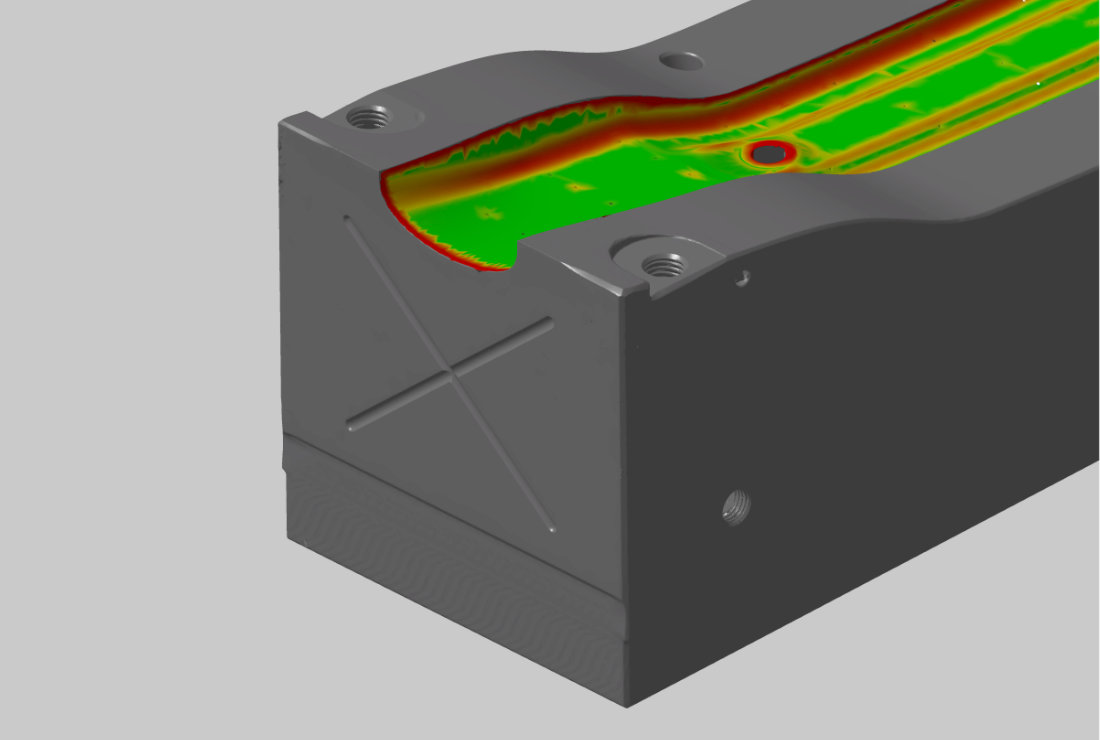

Um Freiformflächen rückzuführen werden die stl-Daten mittels einer Funktion zur ``krümmungsbasierten Analyse`` visualisiert. Hierbei werden die Krümmungsverhältnisse der Oberfläche (tangentiale Übergänge und Krümmungswechsel) angezeigt. Ergebnis ist ein Flächenmodell mit sauberen Flächen und Radienübergängen. Aus dem Flächenmodell werden einzelne Surfaces und der Gleitheitsgrad über Toleranzvorgaben gesteuert. Diese Surfaces können beliebig viele Randkurven besitzen.

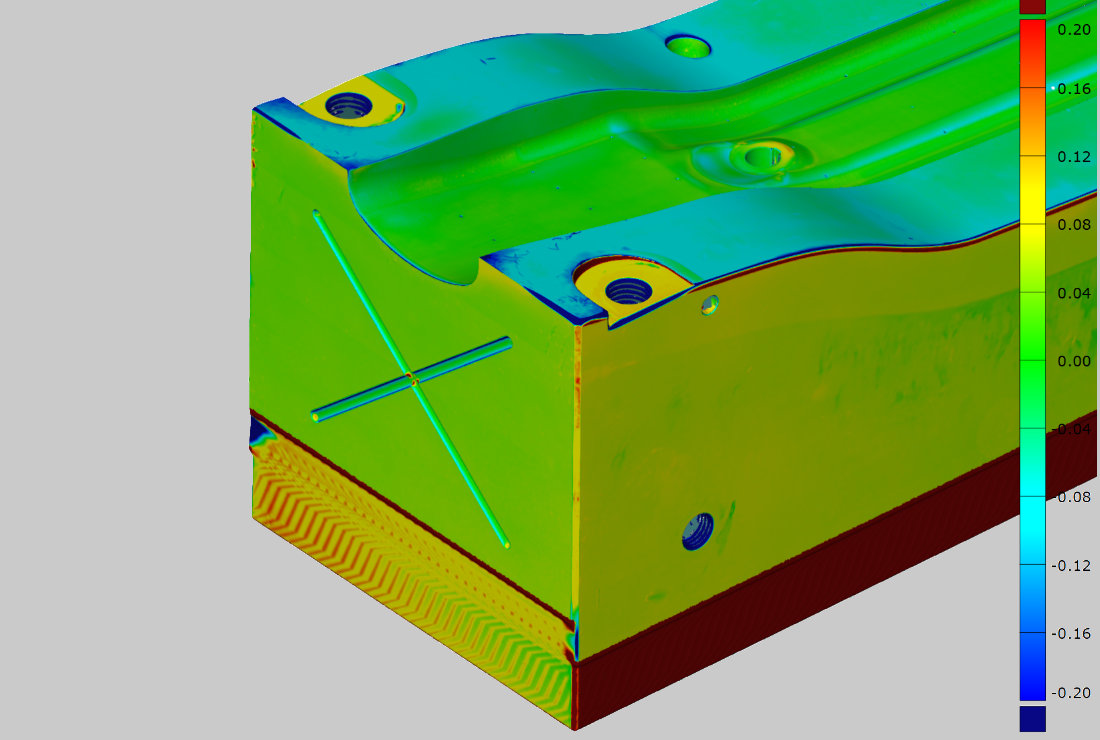

Qualitätskontrolle

Das Zwischen- und Endergebnis wird über einen Soll-Ist-Vergleich bewertet und gegebenenfalls manuell nachbearbeitet.

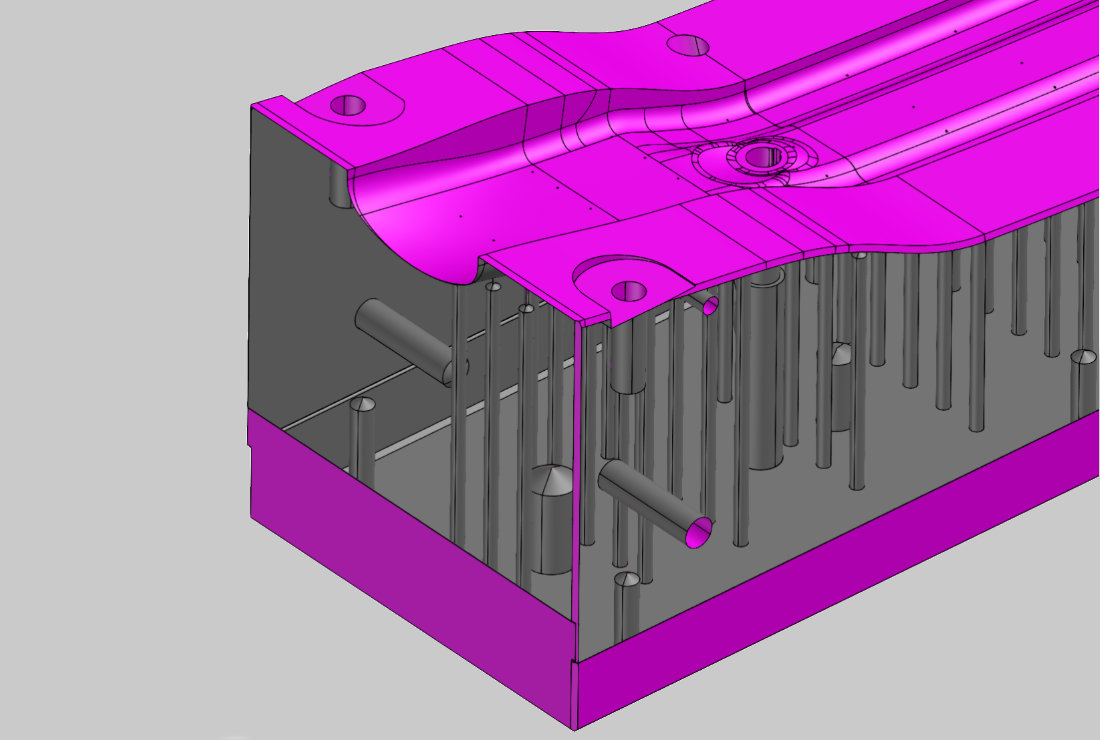

Fertigstellung des flächenrückgeführten Bauteils

Die Freimformteile werden mit den Regelgeometrieteilen verschnitten. Alle Bohrungsachsen, Beschriftungen von Gewinden und Passungen werden eingearbeitet. Somit können Sie direkt nach der Datenlieferung in die Fertigung gehen.